สาเหตุที่สายพานไทม์มิ่งเสีย?

สายพานไทม์มิ่งมีความสามารถในการถ่ายโอนพลังงานอย่างซิงโครนัส ดังนั้น การที่ไม่สามารถถ่ายโอนพลังงานได้ หรือการสูญเสียการถ่ายโอนพลังงานแบบซิงโครนัสถือเป็นความล้มเหลว โดยกรณีแรกจะถูกจัดประเภทเป็น "การแตกขาด" และกรณีหลังจะถูกจัดประเภทเป็น "ฟันสายพานบิ่น" ในหน้านี้

นอกจากนี้ ยังมีปัญหาอื่นๆ อีก เช่น “การสึกหรอของฟันสายพาน” ซึ่งฟันสายพานจะสึก และ “รอยแตกร้าว” ที่ปรากฏที่ฐานของฟันสายพานหรือด้านหลังของสายพาน อย่างไรก็ตาม สิ่งเหล่านี้ถือเป็นขั้นตอนกลางที่อาจนำไปสู่การแตกหักหรือฟันสายพานบิ่นได้ในที่สุด กล่าวอีกนัยหนึ่ง การสึกของฟันที่ค่อยๆ เพิ่มขึ้นหรือการเกิดรอยแตกร้าวที่รากฟันหรือด้านหลังของสายพานอาจส่งผลให้เกิดความล้มเหลวที่รุนแรงยิ่งขึ้น เช่น แตกหักหรือฟันสายพานบิ่นได้ในที่สุด

สาเหตุของการชำรุดของสายพานไทม์มิ่ง

สาเหตุที่ทำให้สายพานไทม์มิ่งเสียหายมีดังต่อไปนี้

(1) สายพานขาด

สาเหตุโดยตรงของสายพาน "ขาด" คือ "สายเสียหายมากเกินไป" และ "สายมีความแข็งแรงไม่เพียงพอ" ต่อไปนี้คือปัจจัยบางประการที่อาจทำให้เกิดสิ่งเหล่านี้

➀ ปัจจัยของ “ความเสียหายต่อสายมากเกินไป”

・กรณีฟันกระโดดซ้ำๆ เนื่องจากรับน้ำหนักเกิน

・เมื่อเกิดการโอเวอร์โหลดหรือฟันกระโดดซ้ำๆ เนื่องมาจากการหยุดกะทันหัน (แรงกระแทก)

・ฟันกระโดดซ้ำๆ เนื่องจากความตึงไม่เพียงพอ

・เมื่อรอกเลื่อนขึ้นบนหน้าแปลนรอกเนื่องจากการปรับตำแหน่งไม่เพียงพอ

② ปัจจัย "ความแข็งแรงของสายไฟไม่เพียงพอ"

・เมื่อขนาดเส้นผ่านศูนย์กลางรอกขั้นต่ำน้อยกว่าขนาดเส้นผ่านศูนย์กลางรอกขั้นต่ำที่กำหนด

・เมื่อไม่ได้คำนึงถึงภาระหลายแกนระหว่างการออกแบบ

・เมื่อความเร็วมากกว่าความเร็วที่ใช้ในการคำนวณออกแบบ

・เมื่อใช้ในสภาพแวดล้อมที่สายพานสัมผัสกับน้ำโดยตรงหรือในสภาพแวดล้อมที่มีความชื้นสูง (*กรณีสายแก้ว)

(2)ฟันสายพานบิ่น

การบิ่นของฟันในสายพานเกิดจากรอยแตกร้าวที่รากฟัน การสึกของฟัน และการสึกของฟันล่าง ปัจจัยที่อยู่เบื้องหลังแต่ละปัจจัยเหล่านี้แสดงไว้ด้านล่าง

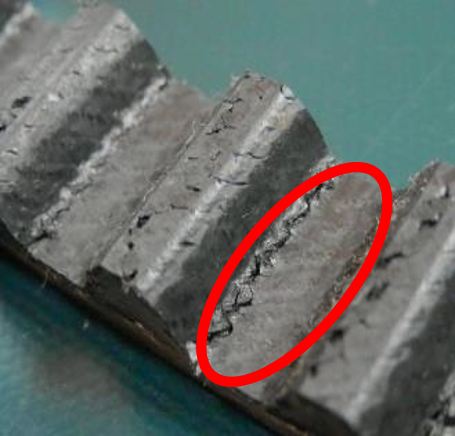

สาเหตุของการแตกร้าวของราก (*1)

(*1... อ้างถึง รอยแตกร้าวที่เกิดขึ้นบริเวณฐานฟันสายพาน)

・เมื่อฟันกระโดดซ้ำๆ เนื่องมาจากการรับน้ำหนักเกิน

・กรณีเกิดการรับน้ำหนักเกินหรือฟันกระโดดซ้ำๆ เนื่องจากการหยุดกะทันหัน (แรงกระแทก)

・เมื่อใช้สายพานที่ไม่ได้ออกแบบมาสำหรับสภาพแวดล้อมอุณหภูมิสูงในสภาพแวดล้อมอุณหภูมิสูง

・เมื่อเส้นผ่านศูนย์กลางของรอกของลูกรอกสายพานหลังมีขนาดเล็กกว่าที่ใช้ในการคำนวณการออกแบบ

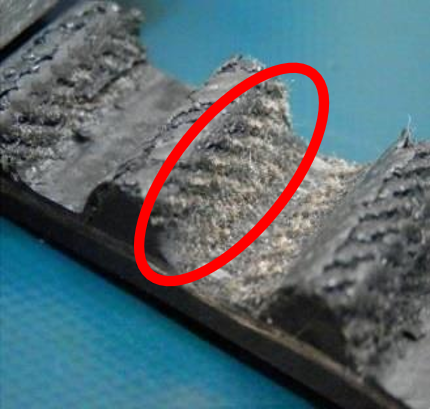

สาเหตุของการสึกของฟัน (*2)

(*2...ฟันสายพานสึกและสึกไปแล้ว)

・เมื่อจำนวนฟันเฟืองที่เข้าประกบระหว่างรอกและสายพานมีน้อย ภาระบนฟันสายพานแต่ละซี่ก็จะสูงเกินไป

・เมื่อความตึงของสายพานไม่เพียงพอ

・เมื่อพื้นผิวรอกมีความขรุขระ

・เมื่อมีฝุ่นละอองติดอยู่ในสายพาน

สาเหตุของการสึกกร่อนของก้นฟัน (*3)

(*3...รอยสึกหรอบริเวณฟันสายพานด้านล่าง)

・เมื่อแรงกดที่ผิวฟันด้านล่างสูงเนื่องจากแรงดึงที่มากเกินไป

・เมื่อพื้นผิวรอกมีความขรุขระ

・เมื่อมีฝุ่นละอองติดอยู่ในสายพาน

มาตรการรับมือกับสายพานไทม์มิ่ง

หัวข้อนี้จะแนะนำมาตรการป้องกันสำหรับสาเหตุและกรณีต่าง ๆ ของการขัดข้องของสายพานไทม์มิ่ง

การตรวจสอบสภาพสายพานช่วยให้ระบุสัญญาณการสึกหรอและคาดเดาสาเหตุที่อาจเกิดขึ้นได้ การใช้มาตรการเชิงรุกตามการสังเกตเหล่านี้สามารถช่วยป้องกันความเสียหายก่อนเวลาอันควรและยืดอายุการใช้งานของอุปกรณ์ได้

สิ่งสำคัญที่ต้องจำไว้คือ สายพานเป็นชิ้นส่วนสิ้นเปลือง เมื่อเวลาผ่านไป สายพานจะเสื่อมสภาพตามธรรมชาติ และปัญหาต่างๆ เช่น สายพานแตกหรือหลุดอาจเกิดขึ้นเมื่อสายพานถึงอายุการใช้งานสิ้นสุด เพื่อหลีกเลี่ยงไม่ให้เครื่องจักรหยุดทำงานกะทันหันเนื่องจากสายพานขัดข้อง จำเป็นต้องเปลี่ยนสายพานก่อนที่จะเกิดปัญหาดังกล่าว

ขอแนะนำให้ตรวจสอบด้วยสายตาเป็นประจำเพื่อตรวจจับสัญญาณการเสื่อมสภาพในระยะเริ่มต้น เช่น รอยแตกร้าวที่รากฟัน การสึกหรอของผิวฟัน และการสึกหรอที่ฐานฟัน ที่ Bando Chemical Industries เราให้คำแนะนำในการเปลี่ยนทดแทนตามความก้าวหน้าของตัวบ่งชี้การสึกหรอเหล่านี้ เวลาในการเปลี่ยนทดแทนจัดอยู่ในประเภท "ระดับ C" ในตารางด้านล่าง ซึ่งใช้เป็นข้อมูลอ้างอิงสำหรับการกำหนดตารางการบำรุงรักษาที่เหมาะสม