工作機械の故障とメンテナンス|切粉トラブルを防ぐポイントを解説

- #メンテナンス性向上

- #予防保全

- #長寿命

- #工作機械

- #掻き取り・シール材

ますます効率化する工作機械。複合加工機による工程集約や、工作機械を連結した自動化ラインが増えるなか、工作機械の故障やトラブルによるライン停止をいかに防ぐかが、より一層重要になっています。

この記事では、工作機械のよくある故障原因とメンテナンスのポイント、切粉によるトラブルを防ぐワイパーエッジ®︎EXについてご紹介します。

工作機械の故障によって発生するトラブル

深刻な人手不足が続く金属加工の現場では、工作機械の稼働率を上げるため、工程集約と自動化が進んでいます。そのようななか大きな課題となっているのが、工作機械の故障によるライン停止です。

工作機械の故障は、「ダウンタイムの発生」と「不良品の発生」という、大きなトラブルに直結します。これらのトラブルは、製品原価の向上や納期遅れなど、企業の信頼低下にもつながるため、最優先で対応していく必要があります。

工作機械の故障でダウンタイムが発生

工作機械の故障は、その程度に関わらず生産ラインが止まることになります。

工作機械が停止している間は、加工はもちろんその前後の工程も停滞してしまい、工場全体の生産性が大きく低下します。特に夜中も稼働し続ける自動化ラインでは、大きな損失につながります。

〈ダウンタイムによる損失〉

加工時間のロスによる機会損失

復旧作業の発生(時間とコスト)

生産計画の乱れと、納期遅れの発生

工作機械の故障で不良品が発生

工作機械の故障は、加工不良を引き起こします。

工作機械が故障する際は、兆候として精度低下が発生していることが多く、数ロット前にまでさかのぼってワークの全数検査をすることもめずらしくありません。

〈不良品による損失〉

不良品の破棄によるムダ

余計な検査の発生(時間とコスト)

不良品流出の恐れ

工作機械でよくある4つの故障原因

工作機械を安定して稼働させるためには、工作機械のよくある故障原因を知ることが重要です。

代表的な故障原因には、下記の4つがあります。

〈工作機械のよくある故障原因〉

① メンテナンス不足による故障

② ヒューマンエラーによる故障

③ 老朽化による故障

④ 偶発的な故障

① メンテナンス不足による故障

工作機械の故障原因で一番多いのが、メンテナンス不足です。

工作機械のメンテナンスは、メーカーの保守マニュアルに記載されている項目を、指示通りに行うことが鉄則です。しかし加工が優先される現場では、毎日・月1回・年1回などの細かく指定された点検項目を、マニュアル通りに行うことがむずかしいことも…

工場によっては、日常のメンテナンスが後回しにされてしまうことも少なくありません。

② ヒューマンエラーによる故障

工作機械はオペレーターが操作するため、ヒューマンエラーが避けられません。

ひとことでいえば「操作ミス」ですが、ひとりで複数の機械を多台持ちすることも多く、不注意によって工作機械を故障させてしまうことが増えています。

ヒューマンエラーによる故障で一番多いのが、主軸の衝突です。熟練者の減少やオペレーターの経験不足もあり、機械の限度を超えた加工をしてしまい、主軸を壊してしまうことも少なくありません。

③ 老朽化による故障

工作機械は、精密部品のかたまりです。特にボールネジやベアリングなどの軸部品には、交換時期が定められており、稼働時間が増えるごとに故障の確率は上がっていきます。

工場によっては、数十年前の工作機械がまだまだ現役で動いていることも多く、常に故障の発生と隣り合わせになっています。

④ 偶発的な故障

工作機械では、機械部品・電子部品の偶発的な故障が少なからず起こります。偶発的な故障は、老朽化による故障とは違い前兆がなく、防ぎようがありません。

メンテナンス不足による故障を防げ!

よくある故障の原因のなかで一番避けたいのが、メンテナンス不足による故障です。メンテナンス不足による故障は、本来であれば“防げたはずの故障”で、故障後のダウンタイムも長くなりがちです。

工作機械の基本的な日常メンテナンスは、マシニングセンタや旋盤など、工作機械の機種によって大きく異なりますが、基本的にはメーカーの保守マニュアルをもとに、定期メンテナンスを行うことが鉄則です。

ここでは、保守マニュアルでメンテナンスをしていることを前提に、メンテナンスのポイントを紹介します。

〈メンテナンスのポイント〉

オイルのメンテナンス

エアのメンテナンス

クーラントのメンテナンス

制御盤のメンテナンス

オイルのメンテナンス

工作機械の点検で多くを占めるのが、主軸冷却用のクーラントオイルや、ベアリング・ボールねじ・ギアボックスに供給される潤滑オイルの点検です。

オイルの補充タイミングやポンプの圧力低下などの異常は、アラームがでるため気づくことができます。ただオイルの減りや劣化が早い場合、油もれや部品の故障も考えられるため、注意が必要です。

オイルの点検箇所は、メンテナンスパネルに集中していることが多いです。定期的にオイルの残量や汚れをチェックし、機械の異常にいち早く気づくことが大切です。

エアのメンテナンス

エアの漏れや、エアフィルター・ドレンの点検です。

一般的にエア圧の異常はアラームがでますが、エアのドレン(不純物)や水分についてはアラームがでません。エアの汚れは、シリンダーやエア機器の故障につながるため注意が必要です。

エアは、主軸のエアパージ(クーラント侵入防止)にも使われており、水分がたまってしまうと主軸に侵入してしまい、ベアリングを破損してしまうこともあります。

エアの点検は、日常のメンテナンス項目に必ず入れましょう。

クーラントのメンテナンス

クーラントの残量や、タンク・フィルターの点検です。

一般的にクーラントの残量が少なくなった場合はアラームがでますが、クーラントの周辺装置は、クーラント侵入や固着による故障が多く、残量を検知するセンサの故障には注意が必要です。

またタンクやフィルターの清掃を怠ると、切粉が工作機械内を循環してしまい、クーラントポンプや主軸の回路破損など、思わぬ故障の原因となります。

タンクの汚れやフィルターの目詰まりは、加工内容によっても変わるため、保守マニュアルに関わらず、定期メンテナンスをする必要があります。

制御盤のメンテナンス

御盤の状態や、冷却ファン・排熱ファンの点検です。

制御盤は熱に弱いため、特に夏場は熱がこもっていないか要注意です。冷却ファンが正常に回っているか、排熱ファンの出口に油汚れが堆積していないかなど、定期的な点検が必要です。

現場の故障で一番多いのは、切粉のトラブル

メンテナンスによる故障の防止について紹介しましたが、実は、現場の故障で一番多いのが「切粉」を掃除しないことで起こる、ボールねじやベアリングの故障です。

テレスコカバーやスライドカバーなどのカバーに切粉が堆積すると、カバーのスキマから切粉が侵入し、内部の軸部品を破損してしまうのです。

特に工程集約に強い複合加工機やタレット旋盤、自動化ラインで多く使われる横形マシニングセンタでは、切粉が加工直下のカバーに溜まりやすく、切粉の侵入によるトラブルは日増しに増加しています。

切粉の清掃は、切削加工においてもっとも基本的な作業ですが、清掃タイミングがオペレーター任せになることも多く、「日常メンテナンスはやっているにも関わらず、切粉の清掃を怠ってしまう…」ことも少なくありません。

加工トレンドの変化と切粉対策について

切粉のトラブルが増加しているもうひとつの要因に、加工トレンドの変化があります。

近年では、自動車のEV(電気自動車)シフトにともない、航続距離を伸ばすための「車体の軽量化」がトレンドとなっています。そこで増えているのが、軽量なアルミの加工ニーズです。

アルミの切粉は柔らかく、カバーの摺動面のスキマに噛み込みやすいことが特徴です。またアルミの切粉は、実際に切削した体積よりも10倍程度に膨らむため、切粉の清掃を怠ると、あっという間に堆積してしまいます。そのためカバーへの切粉の詰まりや、侵入トラブルが多くなっているのです。

切粉対策の基本は「清掃」ですが、自動化ラインや長時間の加工など、こまめに清掃できない場合は、下記のような切粉対策が有効です。

〈有効な切粉対策〉

大量のクーラントで洗い流す

洗浄サイクルをこまめに入れる

クーラントをこまめに交換する

耐久性の高いワイパーを検討する

大量のクーラントで洗い流す

滝のような大量のクーラントで切粉を常に洗い流すことで、切粉の堆積を防ぎます。

クーラントポンプの動作でかなりの電力を消費するため、最近では省エネの観点から難しい現場もあります。

洗浄サイクルをこまめに入れる

加工工程に洗浄サイクルを入れることで、加工途中の切粉を洗い流します。

加工時間が増えるため敬遠されがちですが、工作機械故障時のダウンタイムを考えると有効な手段です。

クーラントをこまめに交換する

クーラントの交換頻度が低いと、腐敗したクーラントと切粉が混じり、スラッジとなって堆積します。

機内にへばりついたヘドロ状のスラッジは、保護カバーの内部に侵入しやすいため、こまめなクーラント交換を心がけましょう。

耐久性の高いワイパーを検討する

ワイパーは、保護カバーの摺動部のスキマをシールする重要な部品です。カバー内部への切粉・クーラントの侵入と軸部品の故障を防ぐ、大切な役割を担っています。

一般的なワイパーは寿命が短く、破損してから気がつくことも少なくありません。摩耗や劣化が進んでいないか、メンテナンスで必ずチェックしましょう。

工作機械で使われるワイパーの寿命の課題を解決

ワイパーエッジ®︎EXは、工作機械のカバー摺動面におけるシール性能と、切粉のかきとり性能に優れた「ウレタン製ワイパーブレード」です。ボールねじやベアリングなど、加工に関わる重要な部品を切粉から守ることで、工作機械の安定稼働が実現します。

従来のゴム製ワイパーとの違い

従来のゴム製ワイパーには、ゴムの“劣化”と“めくれ”という、2つの大きな課題がありました。

ワイパーエッジ®︎EXでは、シール材に特殊ウレタンを採用することで、従来のゴム製ワイパーの課題を解決。「テレスコカバーのワイパーがすぐに摩耗する…」「ワイパーがめくれてしまい、切粉が侵入してしまう…」といった、現場の課題に応えます。

〈従来のゴム製ワイパーとの比較〉

ワイパーエッジ®︎EXによる、ワイパーのお困り解決事例

ウレタン製ワイパーブレード〈ワイパーエッジ®︎EX〉による、ワイパーのお困り解決事例をご紹介します。

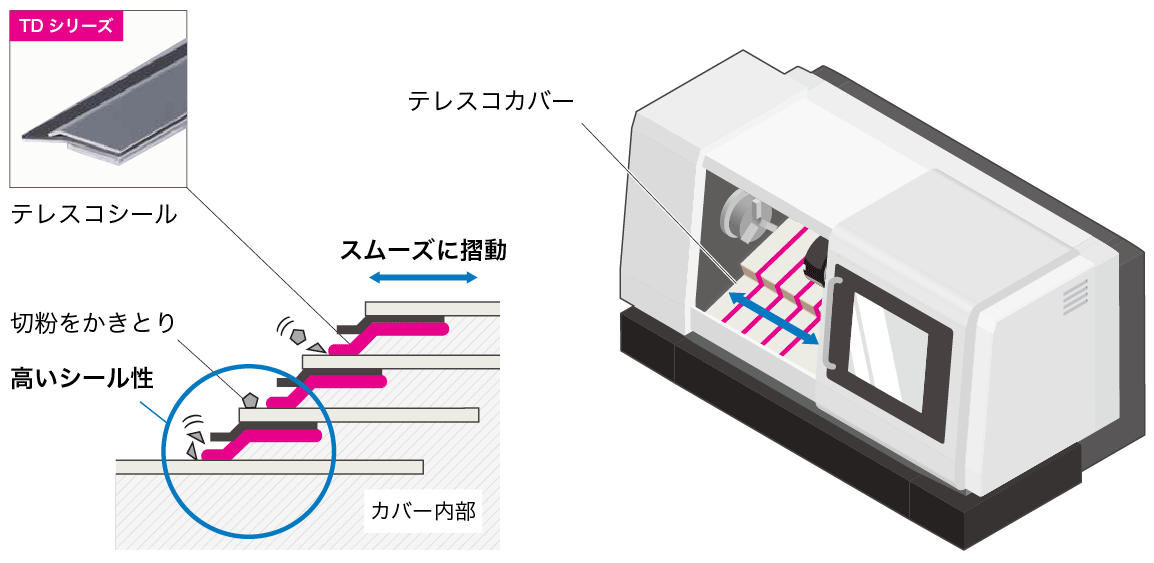

テレスコカバーのシールと摺動を両立

従来のゴム製ワイパーは摩擦抵抗に耐えられず、テレスコカバーのシール性を確保しようと押し込むと、めくれやすくなる課題がありました。

ワイパーエッジ®︎EXは摺動抵抗が小さく、押込みながら使用してもスムーズに摺動させることができます。大型化するテレスコカバーにも追従し、切粉をスムーズにかきとることが可能です。

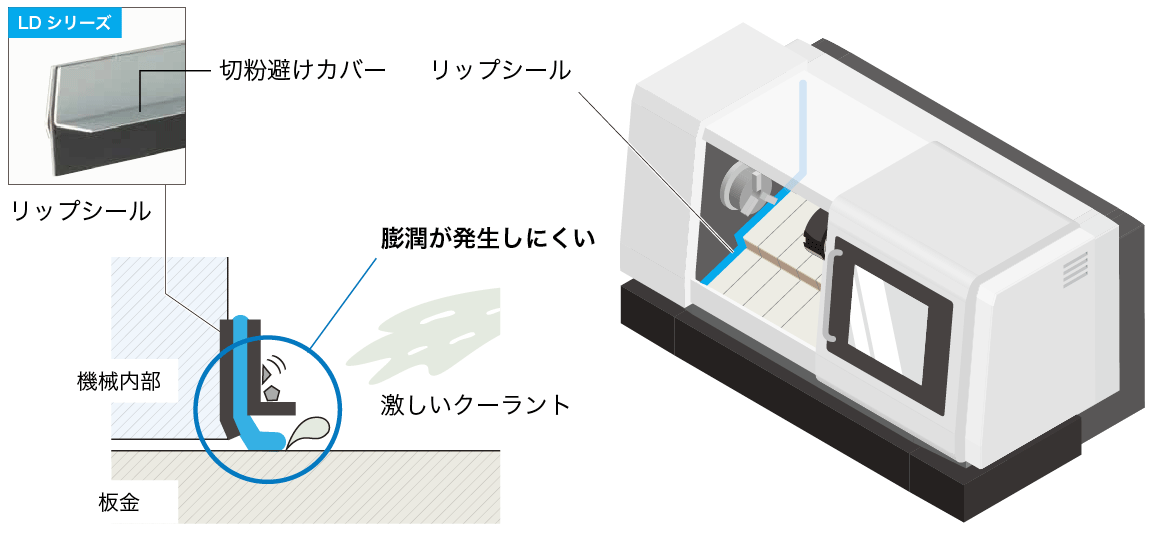

クーラントによる膨潤が発生しにくく、耐久性が向上

従来のゴム製ワイパーは膨潤により、クーラントが激しくかかる加工でゴムが割れてしまう課題がありました。

ワイパーエッジ®︎EXは特殊ウレタンを採用しており、膨潤しにくいため長寿命です。切削ではワークの被削性を上げるため、ゴム類に侵食しやすいクーラントが使われることもありますが、ワイパーエッジ®︎EXは膨潤しにくく、摩耗にも強いため耐久性に優れます。

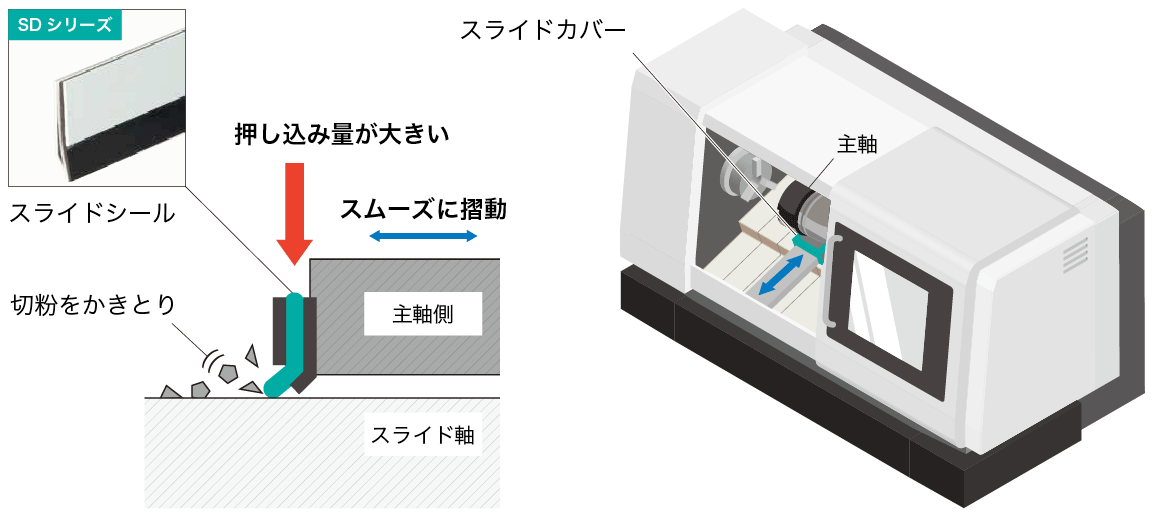

スライドカバーへの切粉の噛み込みを防止

従来のゴム製ワイパーは主軸の動きに追従できず、スライドカバーに切粉を噛み込んでしまい、ゴムが折れてしまう課題がありました。

ワイパーエッジ®︎EXは押し込み量が大きく取れるため、摺動面の追随性に優れます。高速化する主軸でも、切粉をスムーズにかきとることが可能です。

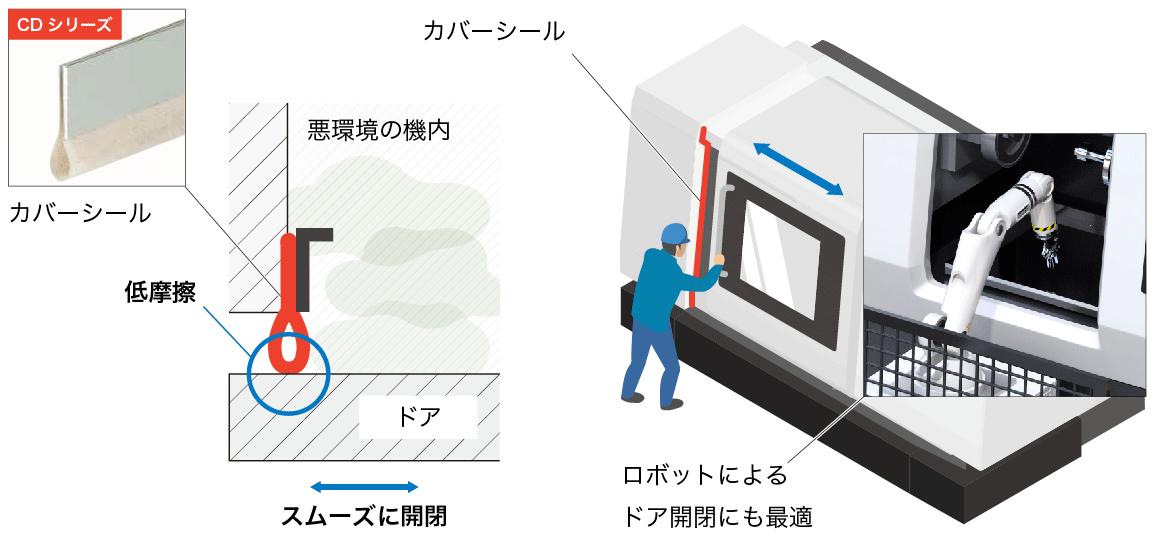

ドアの密閉と開けやすさを両立

従来のゴム製ワイパーは、クーラントが外部に漏れないようにドアを密閉すると、重くて開けにくくなってしまう課題がありました。

ワイパーエッジ®︎EXは低摩擦ですべりやすく、激しくかかるクーラントの漏れを防ぐとともに、スムーズなドアの開閉が実現します。軽いドアは女性でも扱いやすく、協働ロボットによるドア開閉の自動化にも最適です。

工作機械の故障とメンテナンスまとめ

耐久性の高いワイパーにご興味がある工作機械ユーザーのみなさまへ

今一度、工作機械のワイパーに注目してみませんか?

ワイパーのシール性と摺動性を両立したい

ワイパーがめくれて切粉が侵入してしまう…

ワイパーがクーラントですぐに劣化してしまう…

ワイパーの摩耗が早く、機械が止まってしまう…

バンドー化学のウレタン製ワイパーブレード「ワイパーエッジ®︎EX」が搭載された工作機をお使いいただくことで、カバー内部への切粉の侵入を防ぎ、機械の故障を未然に防ぐことができます。

- #メンテナンス性向上

- #予防保全

- #長寿命

- #工作機械

- #掻き取り・シール材