省エネの課題 私たちがベルトの観点から解決いたします

- #省エネ

- #環境・エネルギー

- #摩擦伝動ベルト(Vベルト・平ベルト・丸ベルト・プーリ)

『課題』ベルトで省エネを実現させたい

昨今、地球温暖化が進行し、CO2排出量削減の意識が高まっております。製造業や大型施設を運営されるお客様におかれましても、ボイラーの更新や照明のLED化、太陽光発電システムの導入など再生可能エネルギーの導入など、ここ数年で各種対策を打たれていることと存じます。しかし、目標達成に向けてはまだまだ追加の対策を模索されているお客様が多いことも事実です。そこでこのサイトでは、消費電力量を削減することが可能な伝動ベルトについてご説明いたします。

『解決策』省エネに特化した伝動ベルトのご提案

エネルギー損失を削減できるベルトとして当社は3種類の摩擦伝動ベルトを有しております。

伝動ベルトにおける省エネの仕組み

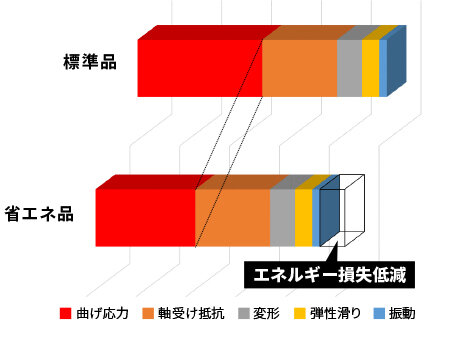

動力を伝える際にはエネルギー損失が発生してしまいます。

伝動ベルトのエネルギー損失の内訳は曲げ応力、軸受け抵抗、変形、弾性滑り、振動等によるものです。

曲げ応力とはベルトを曲げるために使われる力であり、伝動ベルトのエネルギー損失の中で一番大きなウエイトを占めています。伝動ベルトはプーリに巻き付くことにより曲げ変形します。

そのため曲げ応力による損失=「曲げロス」を低減させることで節電効果を生み出すということが省エネの仕組みとなっています。

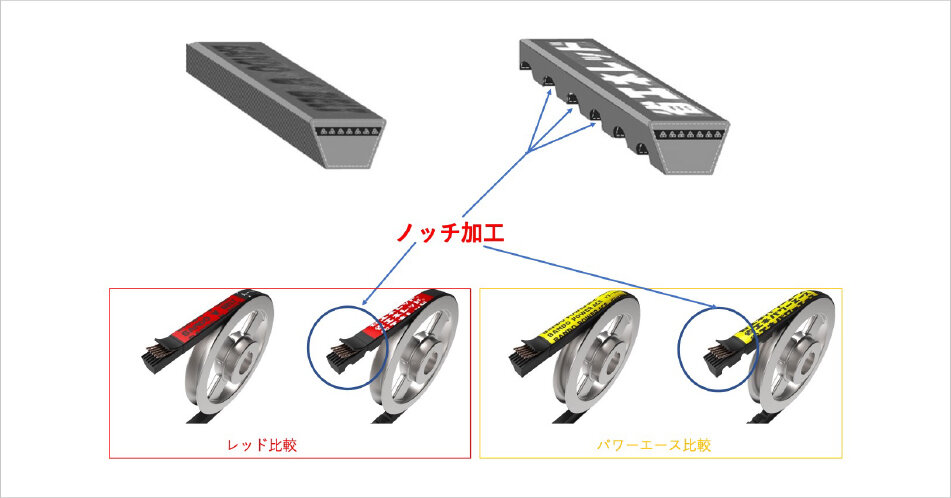

「曲げロス」低減メカニズム

ベルトに切り込みを入れる加工(ノッチ加工)を行うことで曲げやすくし、「曲げロス」を低減させています。

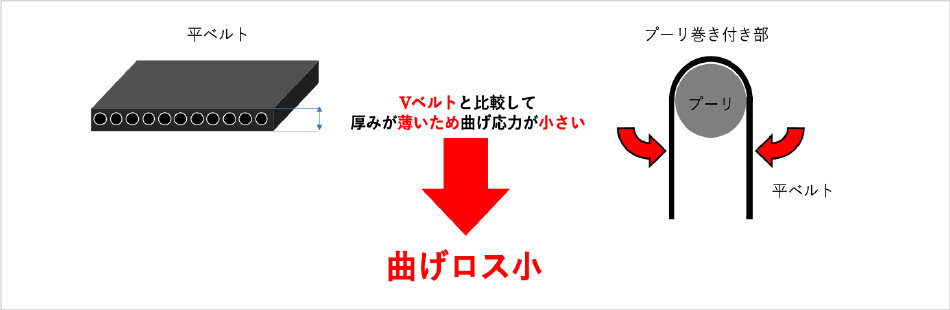

HFD system®(Hyper Flat Drive System)の場合

HFD system®(Hyper Flat Drive System)は平ベルト+蛇行防止デバイス+オートテンショナを組合わせたシステムです。

その平ベルトは、Vベルトと比較し厚さが薄いため曲げやすい構造になっています。

そのため、Vベルトより「曲げロス」をさらに低減させることができます。

さらに側面摩擦がないので、摩擦によるエネルギー損失が小さいです。

また蛇行防止デバイスとオートテンショナによって平ベルトで発生する蛇行とスリップを抑止し、平ベルトの高い伝動効率と耐久性を最大限に発揮させる駆動システムです。

省エネ伝動ベルト各製品の比較

省エネ診断ツールおよび製品情報は、関連製品ページからご確認ください。

- #省エネ

- #環境・エネルギー

- #摩擦伝動ベルト(Vベルト・平ベルト・丸ベルト・プーリ)