Pourquoi est-il important de sélectionner le bon type de courroie de distribution ?

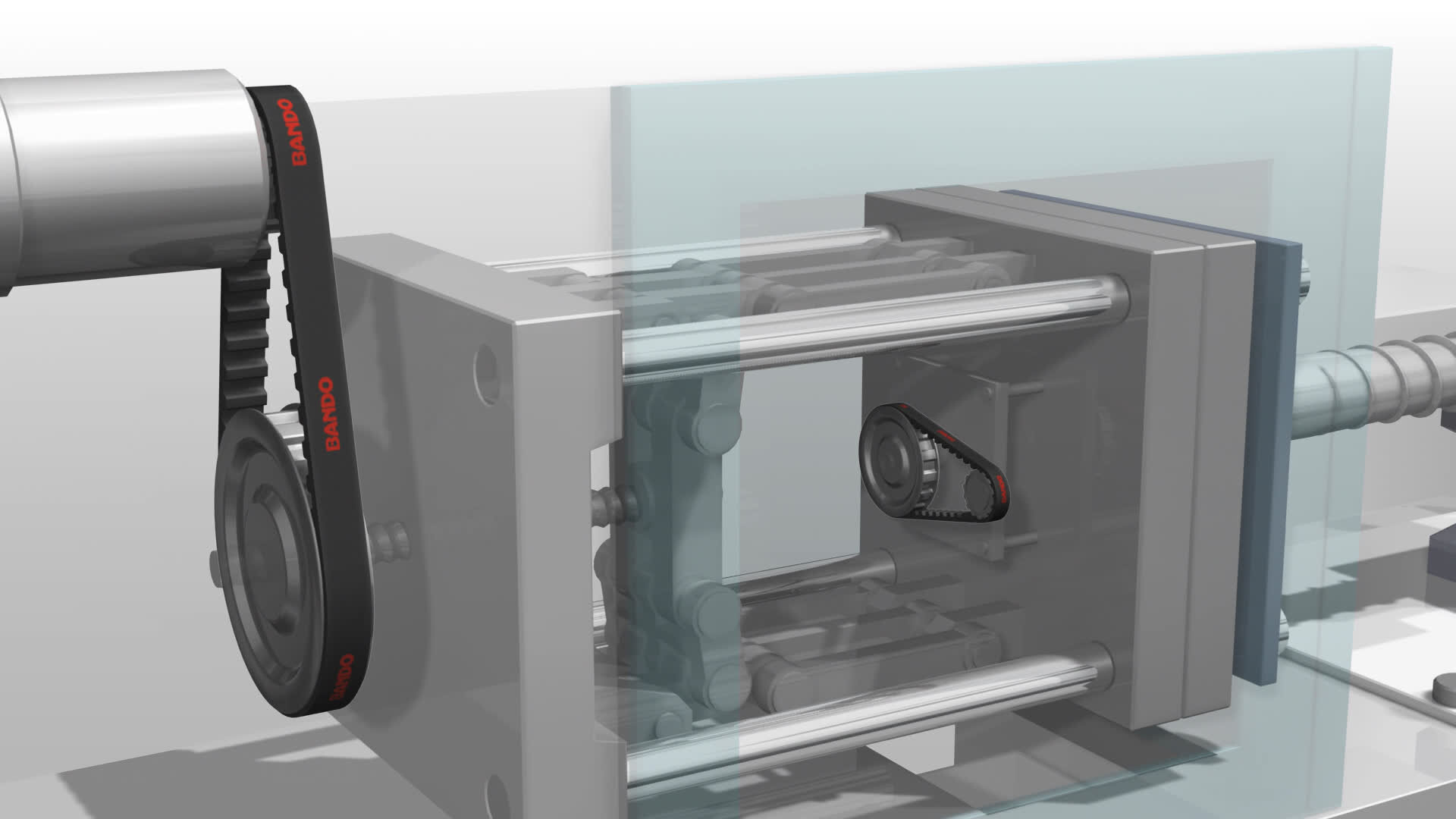

Dans les machines industrielles, il existe de nombreux types de courroies dentées, chacune disponible dans une grande variété de matériaux. Si la courroie dentée choisie n'est pas adaptée aux conditions de fonctionnement ou aux facteurs environnementaux de la machine, non seulement celle-ci ne fournira pas les performances attendues, mais elle peut également entraîner des problèmes tels qu'une défaillance prématurée ou des arrêts de production imprévus.

Il est donc crucial de choisir la courroie de distribution adaptée à l'application et aux performances requises. Dans certains cas, le choix du bon type de courroie peut même permettre une largeur plus étroite, favorisant ainsi des conceptions de machines plus compactes et plus performantes. Comprendre les facteurs clés du choix d'une courroie de distribution ouvre ainsi un plus large éventail de possibilités de conception.

Dans cet article, nous explorerons d'abord les caractéristiques fondamentales et les performances des deux principaux matériaux utilisés dans les courroies de distribution – le caoutchouc et le polyuréthane – et soulignerons leurs avantages respectifs. Nous vous guiderons ensuite pour choisir la courroie de distribution la mieux adaptée à vos besoins spécifiques.

Caractéristiques fondamentales et performances des courroies de distribution en caoutchouc et en polyuréthane

Lors du choix d'une courroie de distribution, l'une des questions les plus fréquentes est : « Dois-je choisir une courroie en caoutchouc ou en polyuréthane ? » En effet, les courroies de distribution sont généralement classées en deux principaux types de matériaux : le caoutchouc et le polyuréthane. Chaque matériau présente ses propres avantages et inconvénients, d'où l'importance d'évaluer les options sous différents angles lors du choix.

Avantages et inconvénients du caoutchouc et du polyuréthane

■ Génération de poussière de courroie (taux d'usure)

Cela fait référence à la quantité de matériau qui s'use de la courroie pendant le fonctionnement.

Les courroies en polyuréthane sont généralement plus résistantes à l'usure que les courroies en caoutchouc.

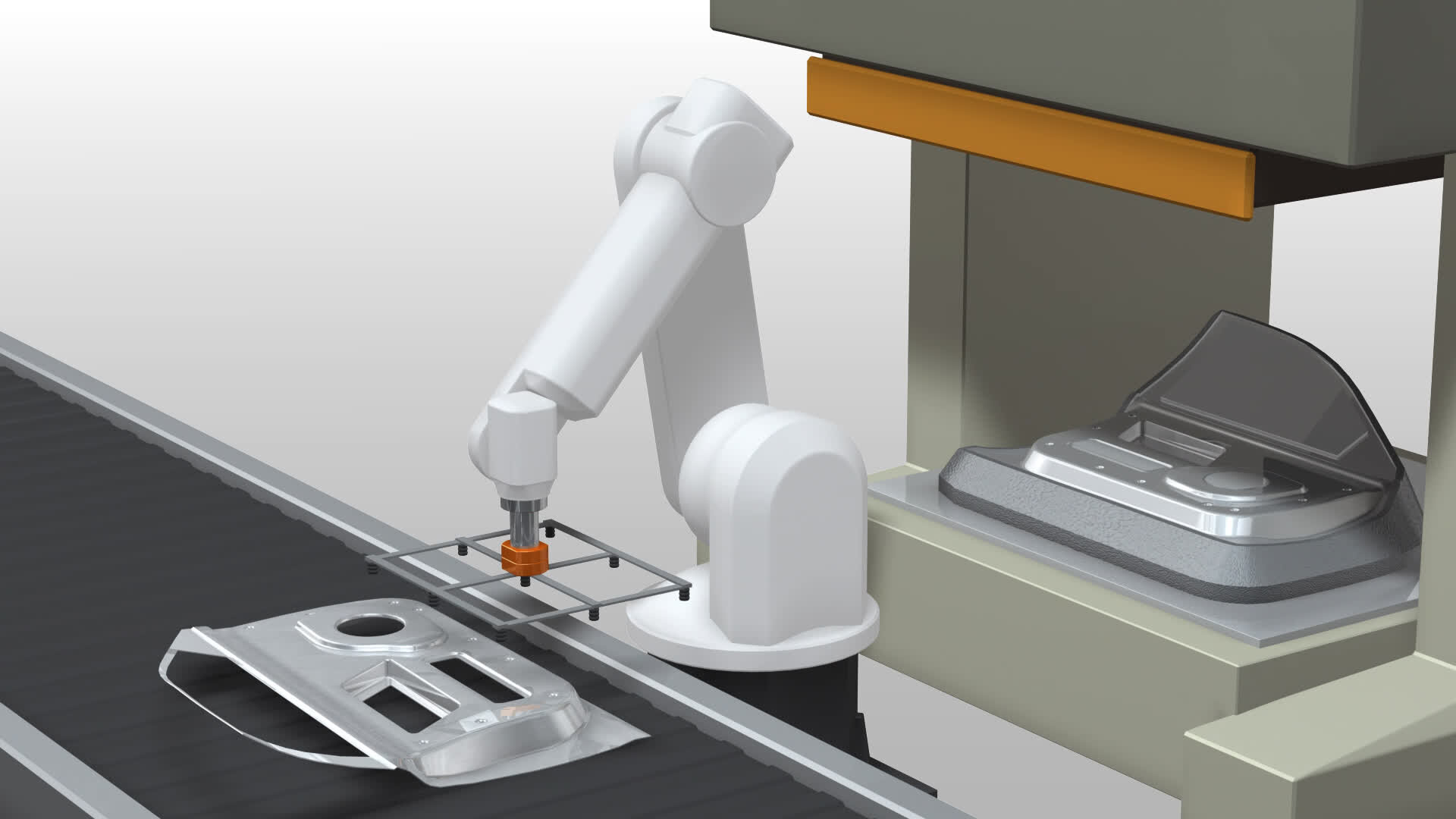

Pour les environnements où une quantité minimale de poussière de bande est essentielle, comme les salles blanches, les bandes en polyuréthane sont recommandées.

■ Réduction du bruit

Les courroies en caoutchouc ont généralement une couche de tissu sur la surface des dents, ce qui contribue à réduire le bruit pendant le fonctionnement.

Par conséquent, les courroies en caoutchouc offrent un silence supérieur à celui des courroies en polyuréthane.

■ Résistance à l'huile

Les courroies en polyuréthane excellent en termes de résistance à l’huile, ce qui les rend adaptées aux environnements huileux.

Cela dit, certaines formulations de caoutchouc, comme celles utilisant du H-NBR, peuvent également offrir une bonne résistance à l’huile en fonction de leur composition.

■ Résistance à la chaleur

Les courroies en caoutchouc offrent généralement une meilleure résistance à la chaleur que les courroies en polyuréthane.

Selon les spécifications, certaines courroies en caoutchouc peuvent être utilisées à des températures allant jusqu'à 120°C.

Comme indiqué ci-dessus, le choix du matériau de la courroie dépend en grande partie des performances spécifiques requises pour l'application. Le matériau le plus adapté dépend de facteurs tels que la résistance à l'usure, le niveau sonore, l'exposition à l'huile et la température de fonctionnement.

Il est toutefois important de noter que la comparaison ci-dessus porte sur les types les plus courants de chaque matériau : le caoutchouc chloroprène et le caoutchouc uréthane. En pratique, les variations au sein de chaque catégorie de matériaux peuvent offrir des propriétés améliorées. Par exemple, certains composés de caoutchouc sont formulés pour une meilleure résistance à l'huile, tandis que certains types de polyuréthane sont conçus pour résister plus efficacement à l'hydrolyse.

Dans la section suivante, nous examinerons de plus près les différents types de caoutchouc et de polyuréthane utilisés dans les courroies de distribution et explorerons leurs caractéristiques spécifiques.

Types et caractéristiques du caoutchouc

■ CR (caoutchouc chloroprène)

Offre une large plage de températures utilisables et d'excellentes propriétés globales du caoutchouc, ce qui le rend très polyvalent.

Il présente également des propriétés auto-extinguibles.

■ EPM/EPDM (caoutchouc éthylène-propylène)

Présente une excellente résistance aux intempéries, notamment à la chaleur élevée, au froid et à l'ozone.

Cependant, il a tendance à s'user plus facilement et présente une résistance à l'huile inférieure à celle des autres types de caoutchouc.

■ NBR (caoutchouc nitrile butadiène)

Bien que de plus en plus remplacé par le H-NBR, le NBR reste remarquable pour sa résistance à l'huile supérieure à celle du CR.

Peut être formulé pour être conforme aux normes de la FDA ou produit dans des variantes blanches pour des applications spécifiques.

■ H-NBR (caoutchouc nitrile butadiène hydrogéné)

Couramment utilisé dans les courroies de distribution des moteurs automobiles.

Offre une excellente résistance à la chaleur et à l'huile, bien qu'il soit un peu moins résistant au froid et à l'ozone par rapport aux autres caoutchoucs.

Types et caractéristiques du polyuréthane

Le polyuréthane désigne un groupe de composés polymères caractérisés par des liaisons uréthane. Ces matériaux sont généralement classés selon leur structure moléculaire en deux catégories : ester et éther.

■ Polyuréthane à base d'ester

De fortes interactions intermoléculaires entre les groupes esters entraînent une résistance élevée du matériau.

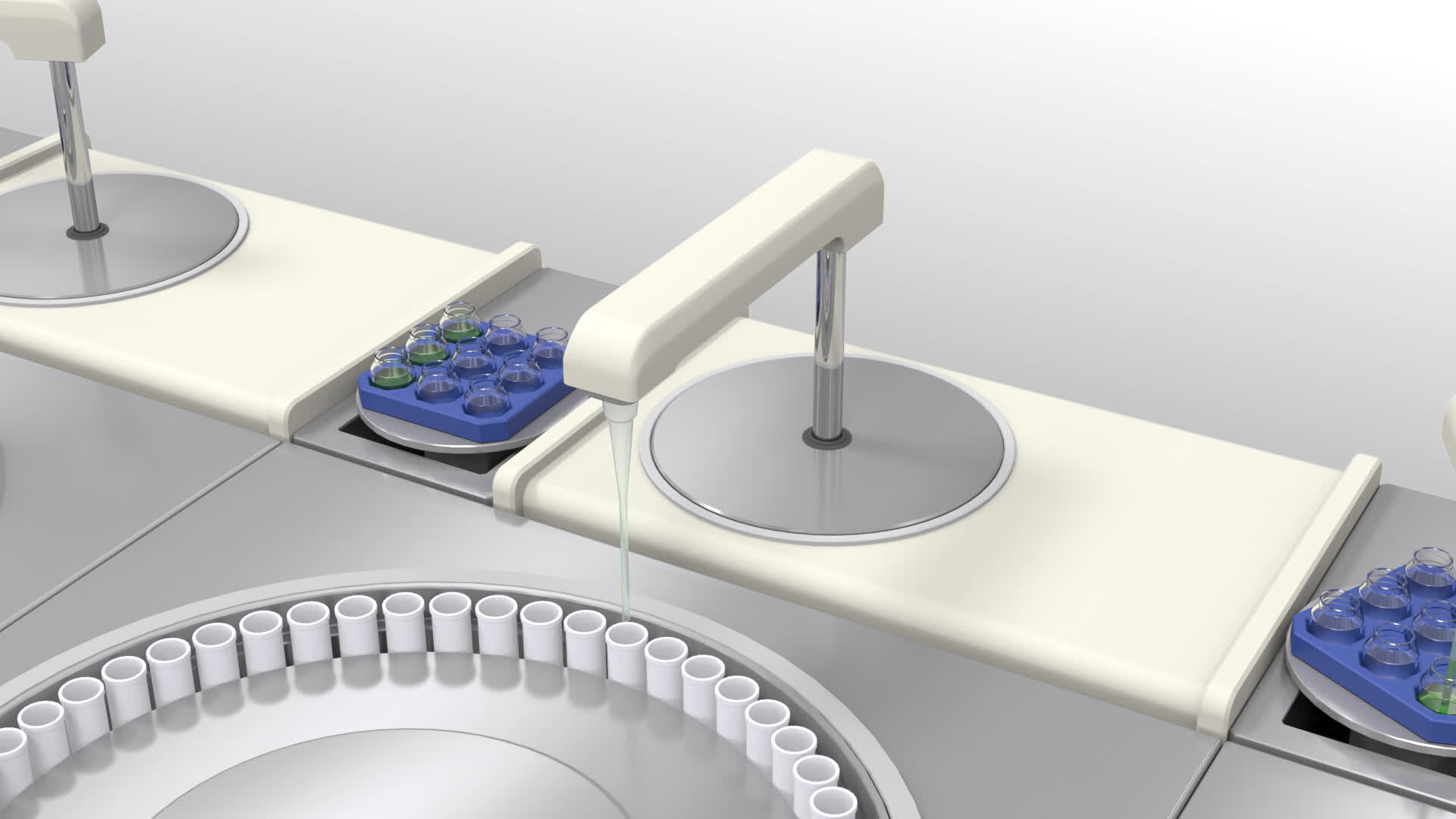

Cependant, les groupes esters sont sujets à l'hydrolyse, ce qui rend le polyuréthane à base de polyester plus sensible à la dégradation dans les environnements humides ou mouillés.

■ Polyuréthane à base d'éther

Bien que sa résistance soit plus faible en raison de forces intermoléculaires plus faibles, il conserve sa flexibilité même à basse température.

Les groupes éther sont très résistants à l’hydrolyse, ce qui rend le polyuréthane à base de polyéther plus durable dans les environnements sujets à l’humidité.

Nos courroies de distribution en polyuréthane utilisent du polyuréthane à base d'éther pour une durabilité et des performances supérieures.

Comment utiliser l'outil de recherche de produits pour courroies de transmission de puissance industrielles

Jusqu'à présent, nous avons exploré les principales caractéristiques des matériaux utilisés dans les courroies de distribution. Cependant, choisir la bonne courroie ne se limite pas à la simple compréhension des propriétés des matériaux. Des facteurs tels que la charge de la machine, la vitesse de la courroie et l'environnement d'utilisation doivent également être pris en compte.

Une approche fortement recommandée consiste à utiliser un outil de recherche de courroies de transmission industrielles. Cet outil en ligne permet aux utilisateurs d'affiner facilement la sélection des types de courroies adaptés en saisissant les critères de performance requis et les spécifications de la machine. Il simplifie le processus de sélection et garantit que la courroie choisie répond à toutes les conditions nécessaires à une performance fiable et durable.

Informations requises pour l'utilisation de l'outil de recherche de produits de courroies de transmission de puissance industrielles

Pour utiliser l'outil de recherche de produits de courroies de transmission de puissance industrielles, seules les trois informations suivantes sont nécessaires :

・Diamètre primitif de la poulie motrice

・Vitesse de rotation

・Conditions de fonctionnement (le cas échéant)

Comment utiliser l'outil de recherche de produits

1. Sélectionnez la méthode de transmission.

Pour les courroies de distribution, choisissez « Positive Engagement Drive ».

2. Saisissez le diamètre primitif et la vitesse de rotation de la poulie d'entraînement.

La vitesse de la courroie sera automatiquement calculée en fonction de ces informations.

3. Si vous avez des exigences spécifiques, telles que la résistance à l’huile ou l’ignifugation, cliquez sur « Conditions de fonctionnement » et cochez les cases appropriées.

4. Cliquez sur « Rechercher avec ces conditions » pour lancer la recherche.

5. Une liste des types de produits qui répondent à vos critères s'affichera.

Une fois le type de courroie sélectionné, il est essentiel de calculer plus précisément sa taille et sa largeur. Nous vous encourageons à profiter pleinement de notre programme d'aide à la conception et à la sélection de courroies.

Notre gamme de produits

Enfin, nous souhaitons vous présenter la gamme de courroies crantées proposée par Bando Chemical Industries. Notre vaste gamme de produits est conçue pour répondre à un large éventail d'exigences de performance. Si vous hésitez sur la courroie crantée la mieux adaptée à vos besoins, n'hésitez pas à nous contacter. Nous serons ravis de vous offrir une assistance et des conseils adaptés à votre application.