食品業界を取り巻く状況 -HACCPの義務化-

HACCPとは、食品製造におけるあらゆる工程を見つめ直し、発生するおそれのある問題をあらかじめ分析し、工程ごとに対策を立てることで、衛生管理における問題を未然に防ぐ管理手法のことです。従来の管理手法との違いは、問題が発生した際にすぐに原因を特定でき、そこから即座に対策を取ることができるところにあります。1997年にアメリカでHACCPによる衛生管理が義務化されたことを皮切りに、EUやカナダ、アジアなど、世界中でHACCPの義務化が進み、日本では2021年6月に完全義務化されました。

HACCPでは、危害専用分析が重要になりますが、特にカビや細菌などの生物的危害は食品事故の大きな要因になります。カビを発生させない対策として、防カビ仕様の食品向け搬送用ベルトを使ったり、清掃回数を増やしたりする必要がありますが、食品向け搬送用ベルト表面に食品を付着させないことも大切になります。実際、お客様からも、「カビを発生させないために非付着機能がほしい」という声をお聞きすることが多く、搬送物がくっつきにくい食品向け搬送用ベルトが求められています。

食品が搬送用ベルトにくっつくことで生じる困りごと

それでは、食品向け搬送用ベルトに食品がくっつくことでどのようなトラブルが起きてしまうのか説明します。

清掃の回数や時間の増加

食品向け搬送用ベルトに食品がくっつくことで、搬送設備の故障の原因となったり、清掃の時間や回数が増えたりします。特に清掃に関しては、衛生面を重要視する食品業界ではシビアな問題であり、お客様から寄せられたお声には、「固着した食品をブラシで掻きとるために80分掛けている」という事例もあります。

工数の増加・ライン停止の可能性

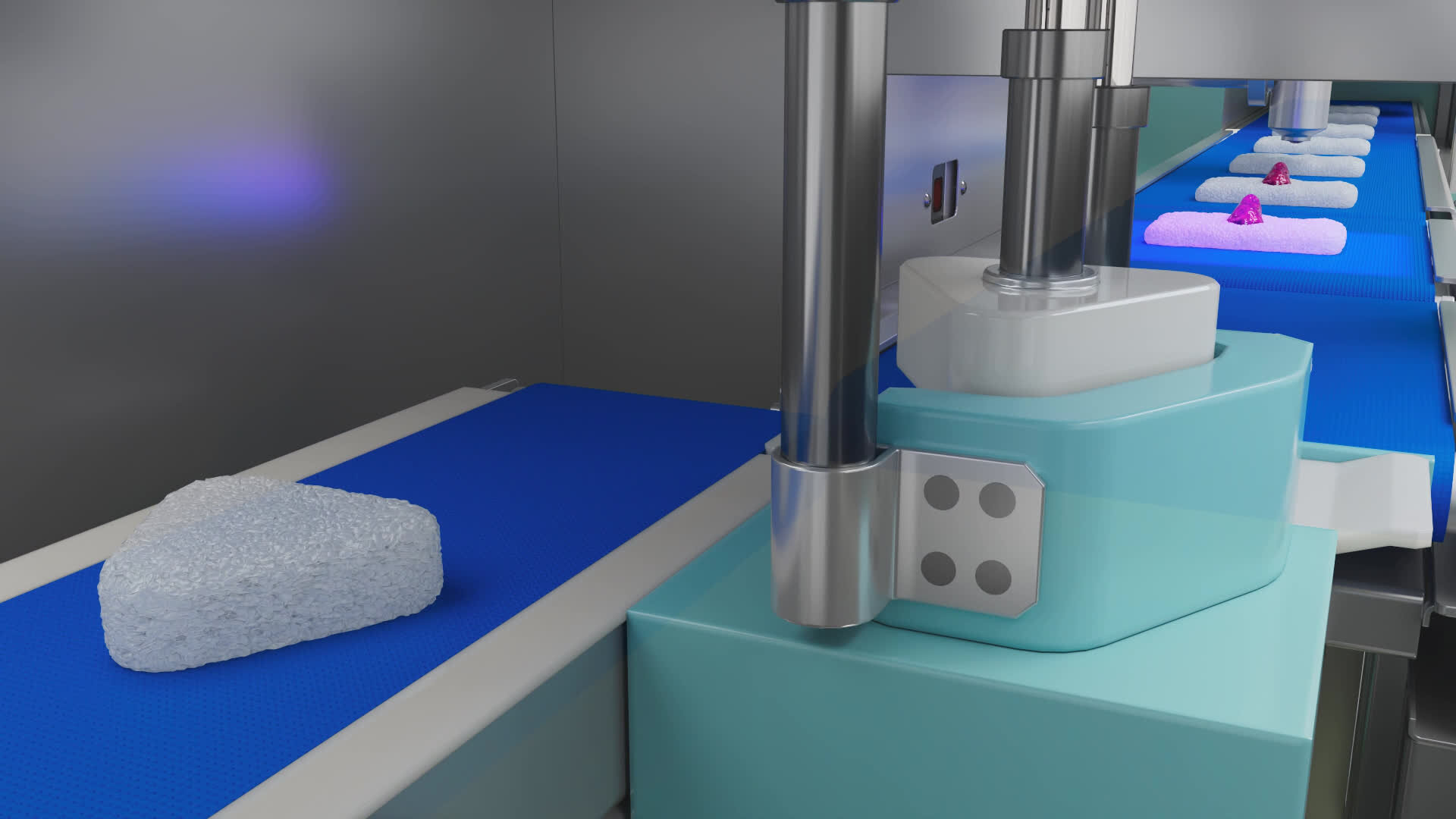

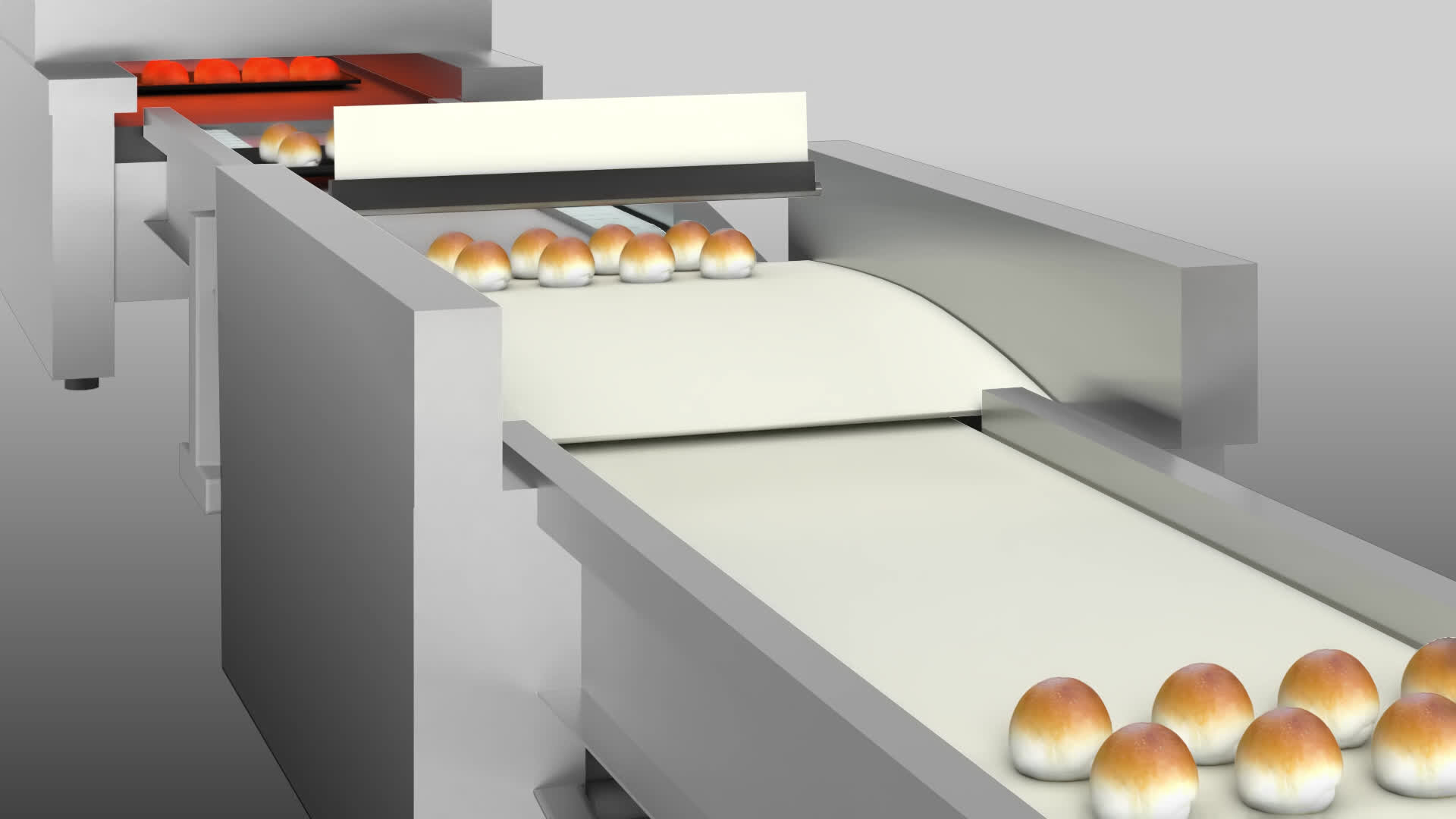

食品向け搬送用ベルトに食品がくっついたままだと次工程への乗り継ぎがうまくいかず、コンベヤとコンベヤの間に挟まってしまいます。結果として、作った製品の形状が崩れてしまい、再度作り直す必要が出てきます。さらに食品がコンベヤ機器に侵入してしまうことで、ライン停止につながる可能性もあります。

コストの増加

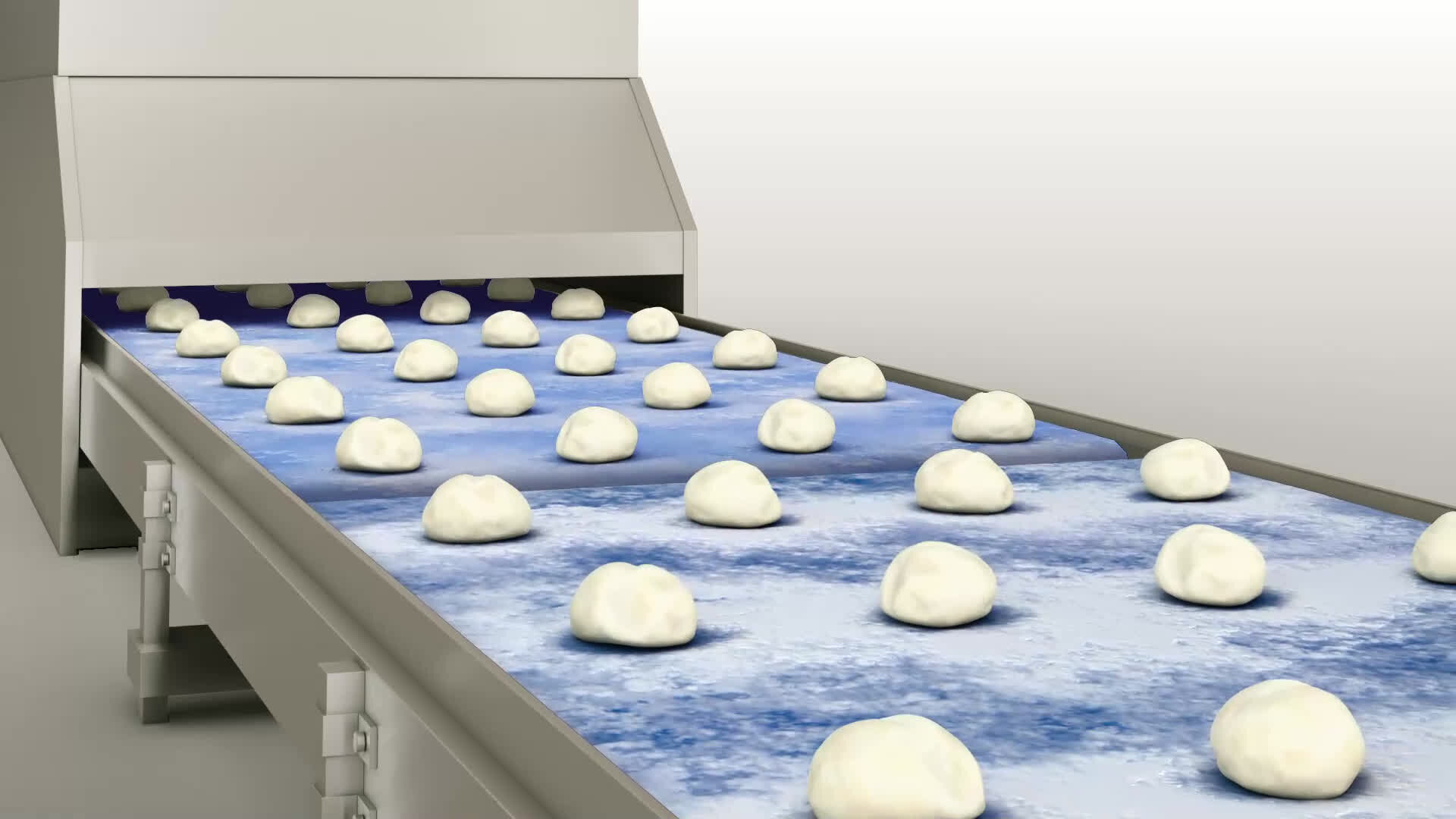

前述した清掃回数や工数の増加は人件費の増加につながり、コストアップになります。また、とくにパンや餅を作る業界では、生地がくっつかないよう手粉を撒いているラインも多くあり、非付着性のために手粉の量を増やさなくてはならず、余分なコストが発生します。

搬送ベルトに非付着機能を持たせる3つの方法

バンドー化学では以下の3つの方法で食品向け搬送用ベルトに非付着性を持たせています。

非付着機能を持ったポリウレタン配合

ポリウレタンの中でも非付着性を持った配合のポリウレタンを採用する方法です。本来、ポリウレタンには非付着性がありません。そこで、当社のコア技術を用いた配合で非付着性を実現した搬送用ベルトを開発しました。

シリコンやフッ素樹脂を用いた表面処理

ベルトに、シリコンやフッ素樹脂を用いた表面処理を施す方法です。シリコンタイプは手触りがサラサラしており、非付着性に加えて、滑り性も持ち合わせています。フッ素樹脂タイプは表面に光沢があり、水や油、インクを弾く特徴も持ち合わせています。

表面に凹凸を付与

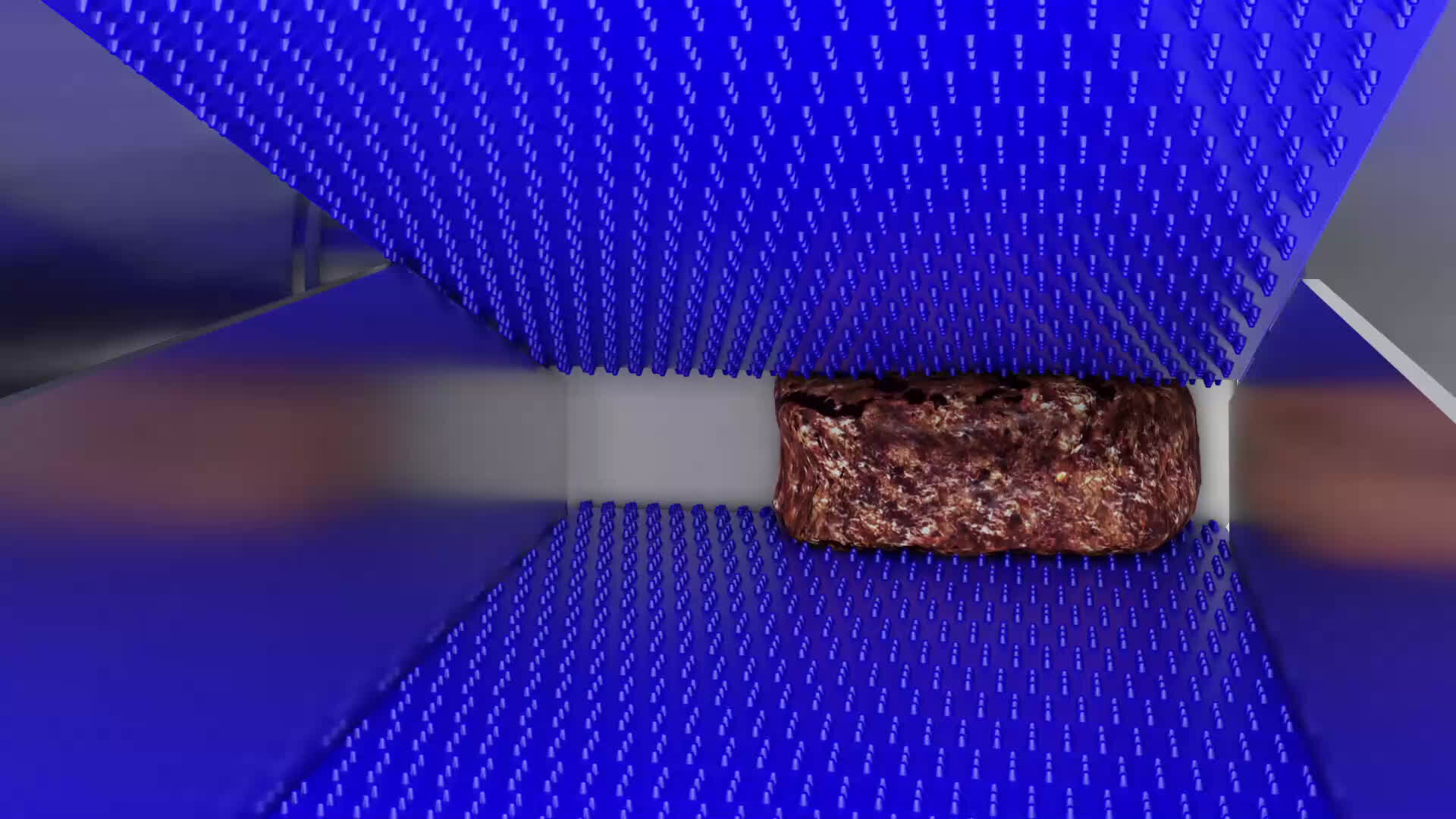

表面に絞(シボ)という凹凸形状を施す方法です。ベルト表面に布目や逆ピラミッド形状を付けることで、搬送物である食品との接触面積を減らし非付着性を実現しています。しかし上述の配合や表面処理といった材質でのアプローチとは異なり、食品向け搬送用ベルト表面を物理的に凹凸させているため、目詰まりを起こすような食品の搬送には適さない場合もあります。

おすすめのくっつかない食品搬送ベルト

最後に、上記の3つの機能を組み合わせた様々な非付着機能を持つ搬送用ベルトを、実際の搬送物を事例にご紹介します。