Triger kayışı arızası nedir?

Zamanlama kayışları gücü senkron olarak iletme yeteneğine sahiptir. Bu nedenle, yalnızca gücü iletememek değil, aynı zamanda senkron güç iletiminin kaybı da bir arıza olarak kabul edilir. Birincisi, bu sayfada "kırılma" olarak sınıflandırılırken, ikincisi "diş kırılması" olarak sınıflandırılır.

Bunlara ek olarak, kayış dişlerinin aşındığı "diş aşınması" ve dişlerin tabanında veya kayışın arkasında görünen "çatlaklar" gibi başka sorunlar da vardır. Ancak bunlar, sonunda kırılmaya veya diş kırılmasına yol açabilecek ara aşamalar olarak kabul edilir. Başka bir deyişle, ilerleyen diş aşınması veya diş kökünde veya kayış arkasında çatlakların gelişmesi, sonunda kırılma veya diş kırılması gibi daha ciddi arızalara yol açabilir.

Triger kayışı arızasının nedenleri

Triger kayışı arızasının nedenleri şunlardır.

(1) Kayış "Kırılması" Nedir?

Kayış "kopmasının" doğrudan nedenleri "kordunda aşırı hasar" ve "kordunun yetersiz mukavemeti"dir. İşte bunların her birine neden olabilecek faktörlerden bazıları.

➀ "Kordun aşırı hasar görmesi" faktörleri

・Aşırı yüklenme nedeniyle diş atlaması tekrarlandığında

・Ani bir duruş nedeniyle aşırı yüklenme veya diş atlaması tekrar tekrar meydana geldiğinde (şok yükü)

・Yetersiz gerginlik nedeniyle tekrarlayan diş atlaması

・Yetersiz kasnak hizalama ayarı nedeniyle kasnak flanşına doğru hareket ettiğinde

② "Kordunda yetersiz güç" faktörü

・Minimum kasnak çapı belirtilen minimum kasnak çapından daha az olduğunda

・Tasarım sırasında birden fazla eksen yükü dikkate alınmadığında

・Hız, tasarım hesaplamasında kullanılan hızdan daha hızlı olduğunda

・Kayışın doğrudan suya maruz kaldığı veya yüksek nemli bir ortamda kullanıldığında (*cam kord durumunda)

(2) Kayışta "diş kırılması" nedir?

Kayışlardaki diş kırılması kök çatlaklarından, diş aşınmasından ve alt diş aşınmasından kaynaklanır. Bunların her birinin arkasındaki faktörler aşağıda listelenmiştir.

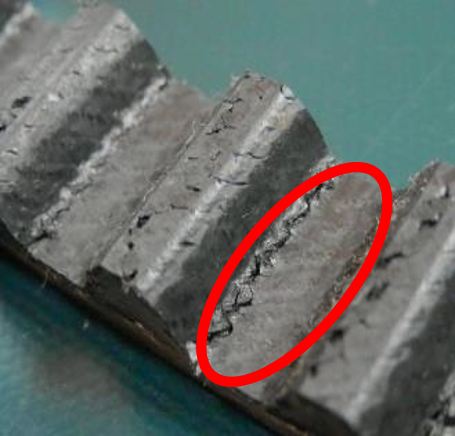

Kök Çatlaklarının Nedenleri (*1)

(*1... Kayış dişlerinin tabanında oluşan çatlakları ifade eder)

・Aşırı yüklenme nedeniyle dişler tekrar tekrar zıpladığında

・Ani duruşlar (şok yükleme) nedeniyle tekrarlayan aşırı yükleme veya diş atlaması meydana gelirse

・Yüksek sıcaklık ortamı için tasarlanmamış bir kayışın yüksek sıcaklık ortamında kullanıldığında

・Arka gergi kasnağının kasnak çapı, tasarım hesaplamasında kullanılan çaptan daha küçük olduğunda

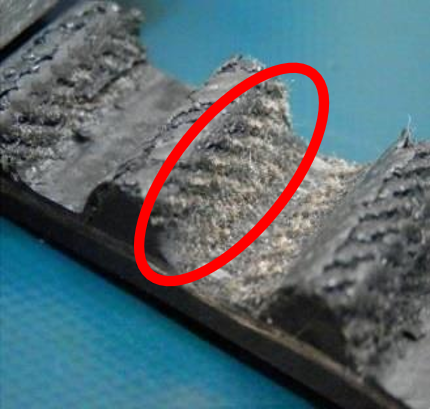

Diş Aşınmasının Nedenleri (*2)

(*2...kayışın dişleri aşınmış ve aşınmış)

・Kasnak ile kayış arasındaki birbirine geçen diş sayısı az olduğunda, her kayış dişinin üzerindeki yük çok fazladır

・Kayış gerginliği yetersiz olduğunda

・Kasnak yüzeyi pürüzlü olduğunda

・Kayışta toz sıkıştığında

Diş Tabanı Aşınmasının Nedenleri (*3)

(*3...Kayış dişlerinin alt kısmında aşınma ve yıpranma)

・Aşırı gerginlik nedeniyle diş alt yüzey basıncı yüksek olduğunda

・Kasnak yüzeyi pürüzlü olduğunda

・Kayışta toz sıkıştığında

Triger Kayışı Arızasına Karşı Önlemler

Bu bölümde triger kayışı arızalarının çeşitli nedenleri ve durumları için alınabilecek önlemler tanıtılmaktadır.

Bir kayışın durumunu izleyerek, aşınma belirtilerini belirlemek ve olası arıza nedenlerini çıkarmak mümkündür. Bu gözlemlere dayalı proaktif önlemler almak, erken hasarı önlemeye ve ekipmanın çalışma ömrünü uzatmaya yardımcı olabilir.

Kayışların tüketilebilir bileşenler olduğunu unutmamak önemlidir. Zamanla doğal olarak bozulurlar ve hizmet ömürlerinin sonuna geldiklerinde kırılma veya diş kaybı gibi sorunlar ortaya çıkabilir. Ani kayış arızası nedeniyle beklenmeyen ekipman duruşlarını önlemek için, bu tür sorunlar ortaya çıkmadan önce kayışları değiştirmek çok önemlidir.

Diş kökü çatlakları, diş yüzeyi aşınması ve diş tabanında aşınma gibi erken bozulma belirtilerini tespit etmek için düzenli görsel incelemeler şiddetle önerilir. Bando Chemical Industries'de, bu aşınma göstergelerinin ilerlemesine göre önerilen değiştirme yönergeleri sağlıyoruz. Değiştirme zamanlaması, aşağıdaki tabloda "C sıralaması" olarak kategorize edilmiştir ve uygun bakım programını belirlemek için bir referans görevi görür.