「位置決め精度が高い」とは

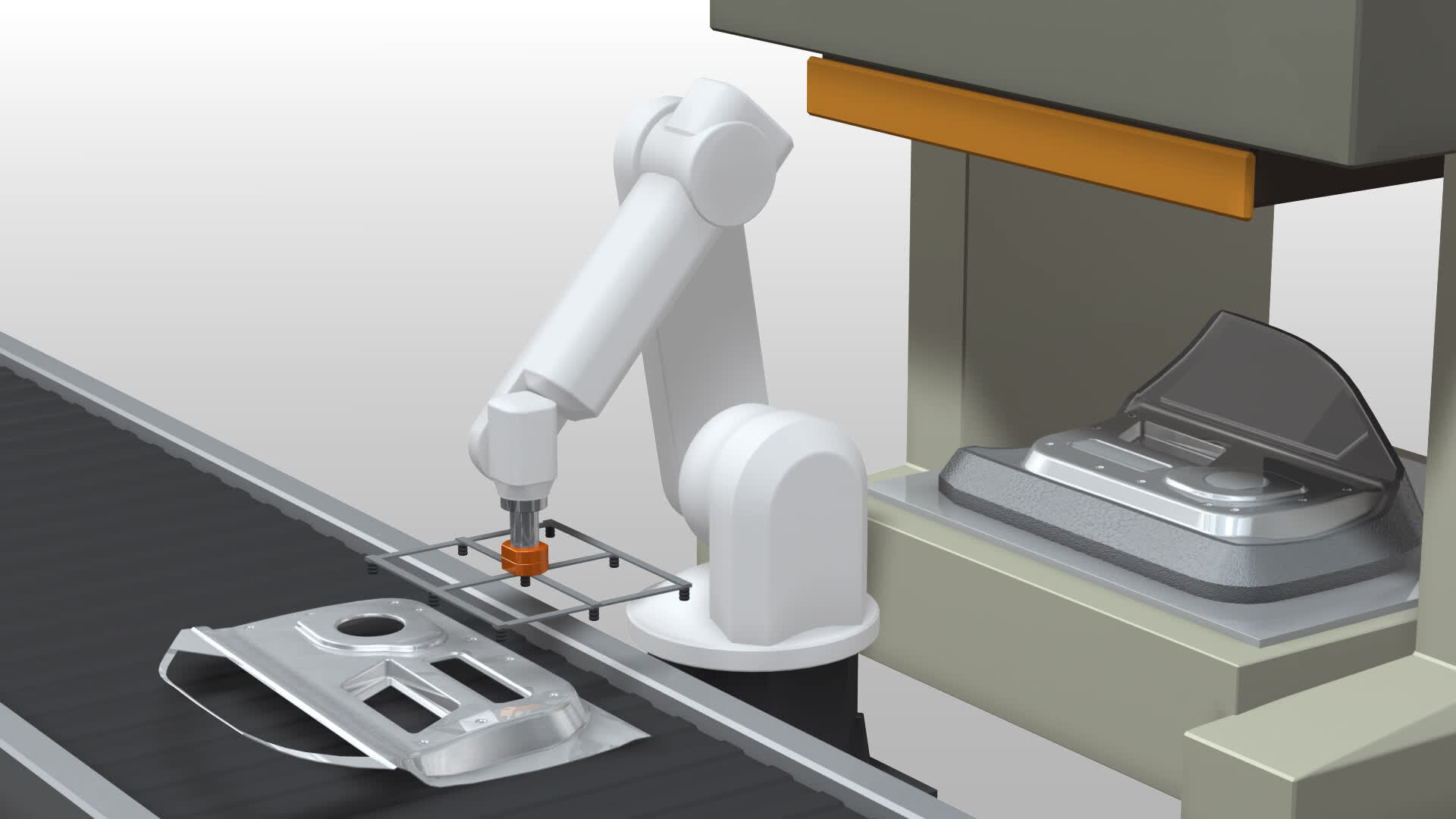

これからの日本では、労働人口の減少に伴い製造ラインの省人化がこれまで以上に求められており、その中で産業用ロボットのさらなる普及が見込まれています。産業用ロボットは繰り返し動作の連続であり、その駆動部では高度な位置決め精度が求められています。

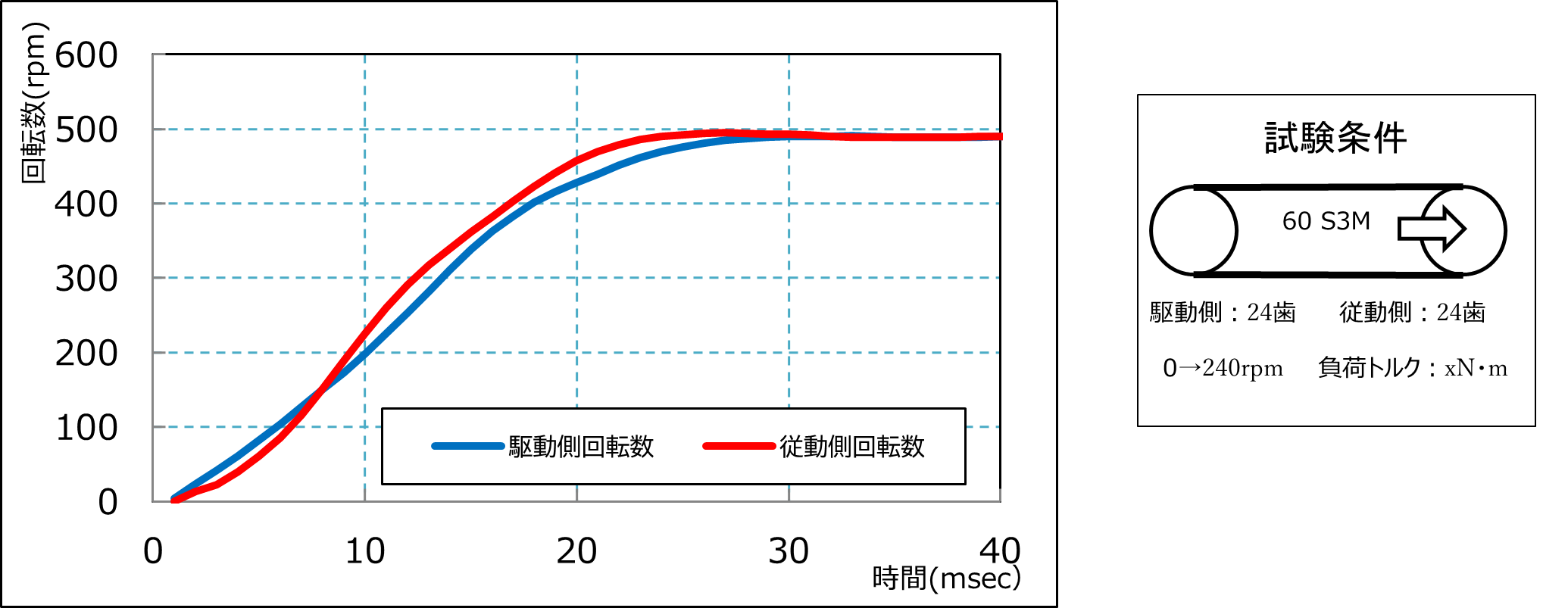

伝動機構における「位置決め精度が高い(良い)」とは、駆動側の駆動プーリが一回転したとき、もしくは往復回転したときに、従動側の従動プーリも同じ回転数(同じ位置)になることを意味します。

下のグラフは歯付ベルト駆動にて、ベルト駆動開始から速度を40m/secまで上げていく過程での駆動プーリ(青線)と従動プーリ(赤線)の回転数をエンコーダーで計測した試験結果です。駆動プーリと従動プーリの回転数の差を位相差といいます。このグラフからも読み取れるように、通常駆動プーリが回転し始めると、ベルトを介して従動プーリが動き始めますが、ベルトは弾性体のため若干の遅れが生じます。またその後、従動プーリ側がベルトによって引っ張られ、駆動プーリ回転数を超えるオーバーシュートが発生することがあります。この駆動プーリ(青線)と従動プーリ(赤線)の差(面積)がレスポンスを表す指標の一つとなっており、この面積部分が少なければ少ないほど、より早くモータの出力に反応して従動側に力を伝達できるため、機械の位置決め精度を高めることができます。

産業用ロボットのように急加速・急停止・往復回転という動作が求められる機構では、短時間で回転数サイクルの変化が多発するため、この位相差が機械の位置精度に大きく影響してきます。本記事では、「位相差が少ない=レスポンスが良く、位置決め精度が高い」と定義した上で、高度な位置決め精度を実現するおすすめの伝動機構と製品選定のポイントを説明します。

高度な位置決め精度を実現するためのおすすめの伝動機構

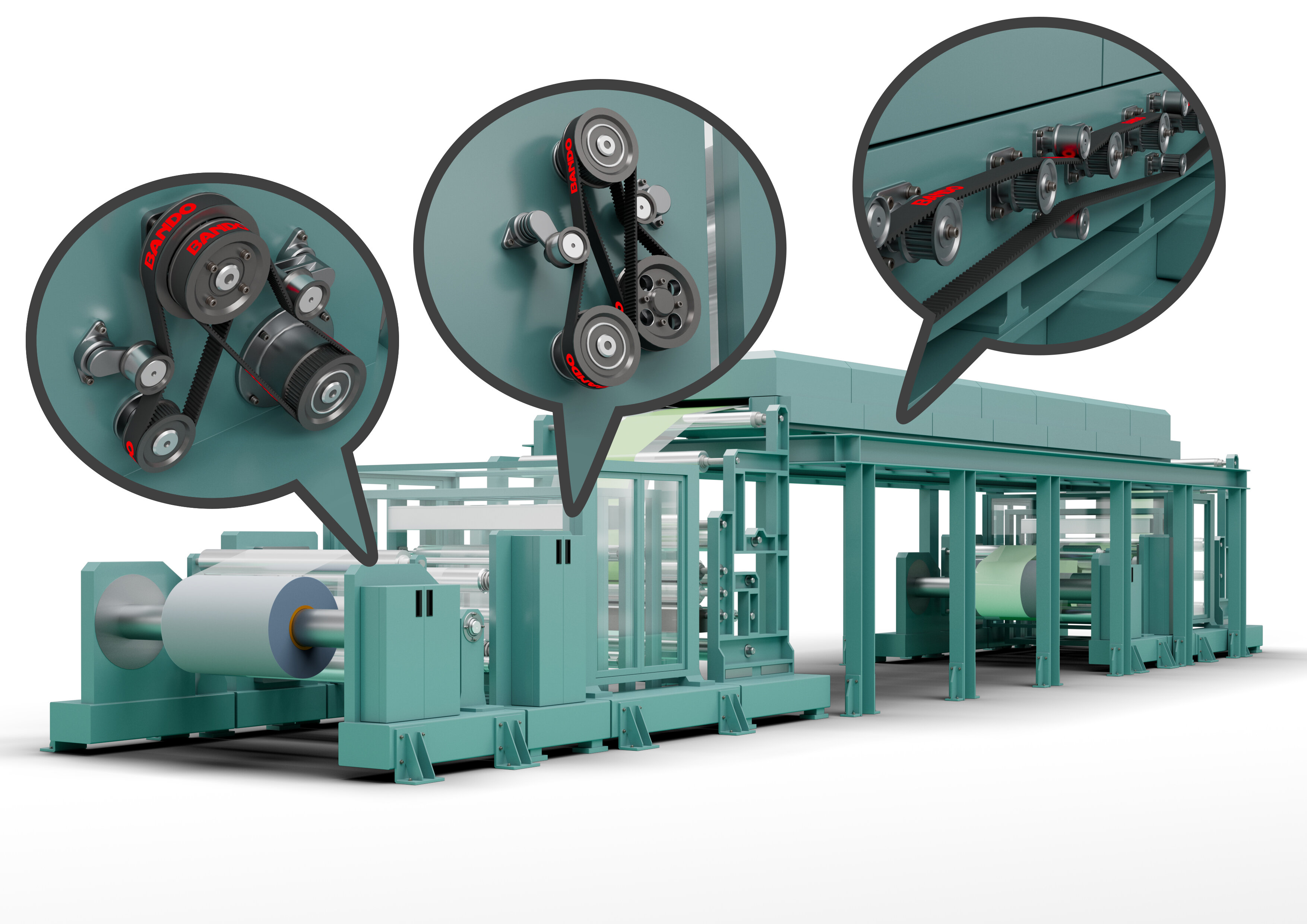

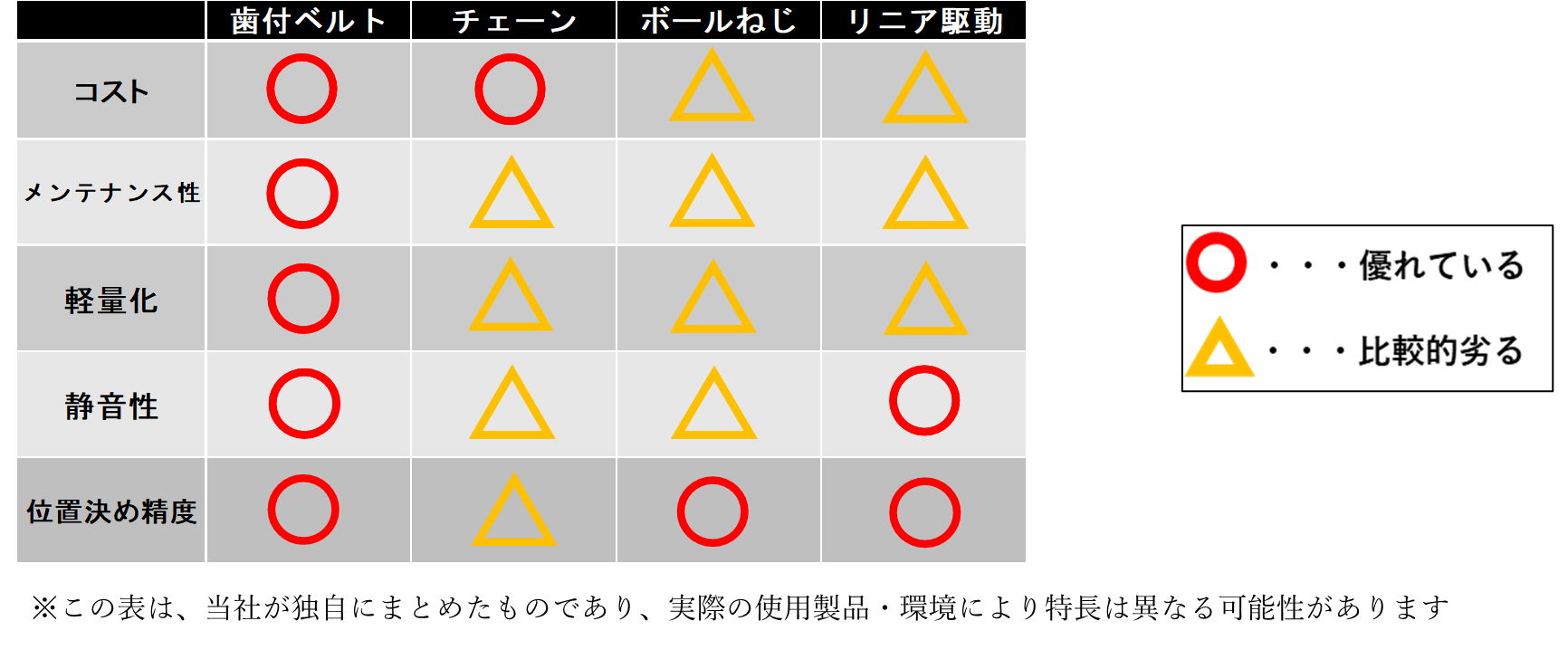

では、高度な位置決め精度を実現するためには、どのような伝動機構を選定すればよいのでしょうか。機械の駆動部によく用いられる「歯付ベルト」「チェーン」「ボールねじ」「リニア駆動」それぞれの伝動機構について特長をまとめました。

上表より、優れている特長が最も多い伝動機構は「歯付ベルト」だとわかります。位置決め精度という観点に着目すると、「リニア駆動」や「ボールねじ」が優れているという印象を抱かれる方が多いかと思います。しかし、価格や設計自由度、メンテナンス性などの点で導入検討の障壁になることが多いのではないでしょうか。その点、歯付ベルトやチェーン駆動は、コストメリットがあり、設計自由度も高いため、気軽に導入検討を行うことができます。なお、チェーンの場合、金属製のため重量があり、騒音も大きく注油する必要があるというデメリットがあります。これらのことから、相対的に比較すると歯付ベルトは高度な位置決め精度を求める機械に最適な伝動機構といえます。

このように説明しても、「金属製の伝動機構よりも弾性体の歯付ベルトだと高負荷になった時の位置決め精度が劣ってしまう」と歯付ベルトをネガティブに思われる方もいらっしゃると思います。しかしながら、最近の歯付ベルトは進化しており機械設計時の選択肢に入れないのは得策とはいえません。技術の進化とともに、高負荷な歯付ベルトが開発されていますので、ここからは、どのような因子が位置決め精度を左右しているかを明らかにした上で、それらを解決する最適な歯付ベルトを紹介します。

歯付ベルトの位置決め精度を左右する因子とは

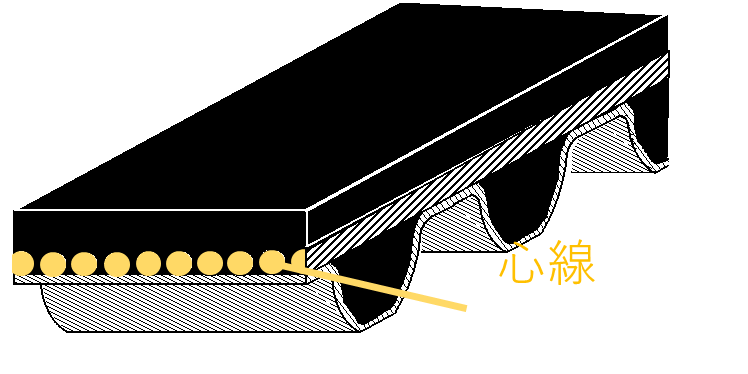

心線

位相差に影響する最も大きい因子は、心線の弾性率によるものです。ベルトには「心線」とよばれる部材があり、これによってベルトは動力を伝達します。心線が伸びにくい(弾性率が高い)ことで、レスポンスが向上し、位相差を少なくすることができます。

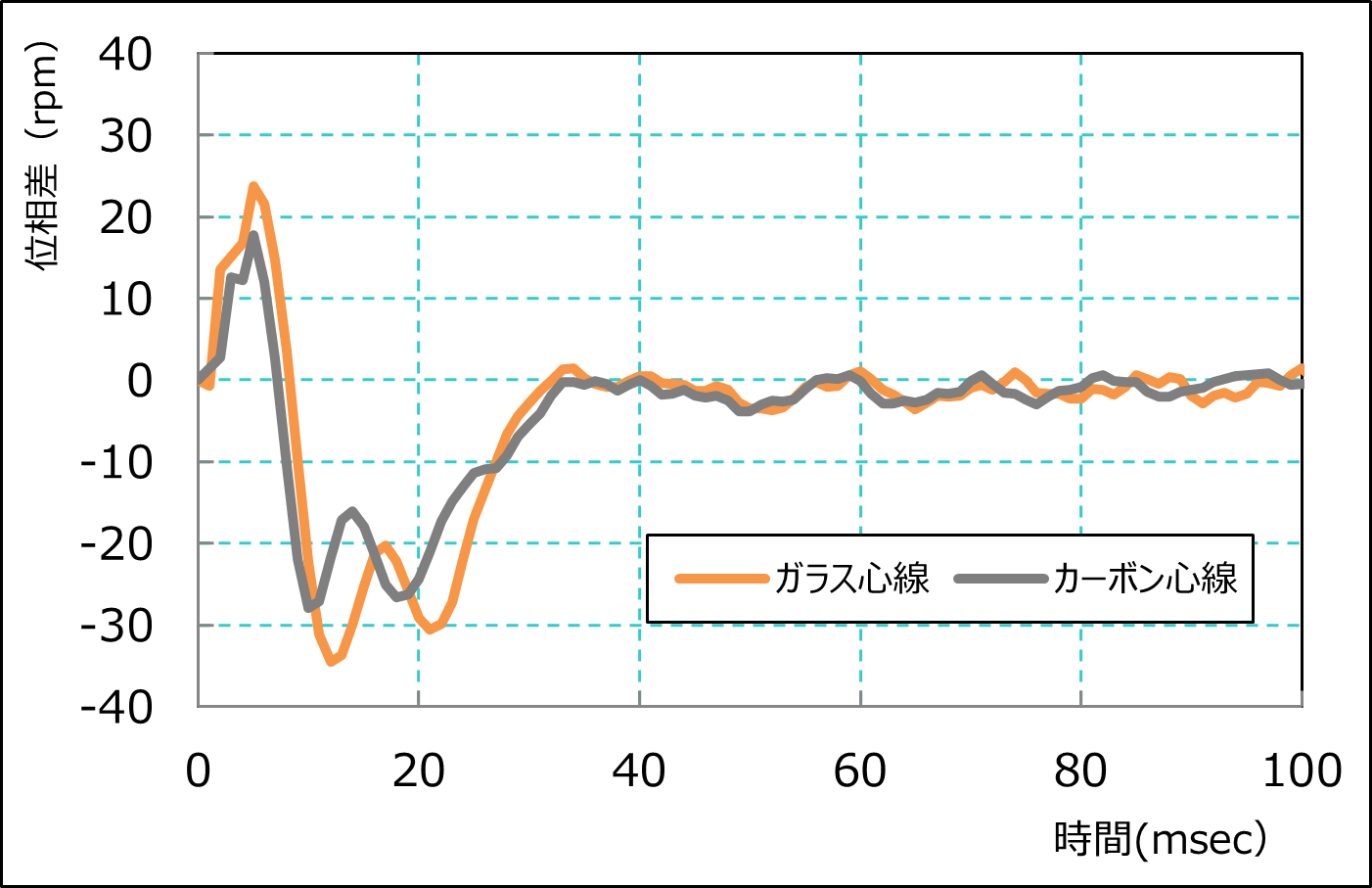

以下のグラフは、一般的な歯付ベルトの心線として用いられることが多いガラス心線(オレンジ線)と、弾性率が高いという特長があるカーボン心線(グレー線)の位相差の比較です。カーボン心線の方がガラス心線に比べて駆動し始めたときの振れ幅が小さいことが分かります。つまり、カーボン心線の方がより早くモータの出力に反応して従動側に動力を伝達できるため、最終的な位置ズレの蓄積量を少なくすることにつながります。

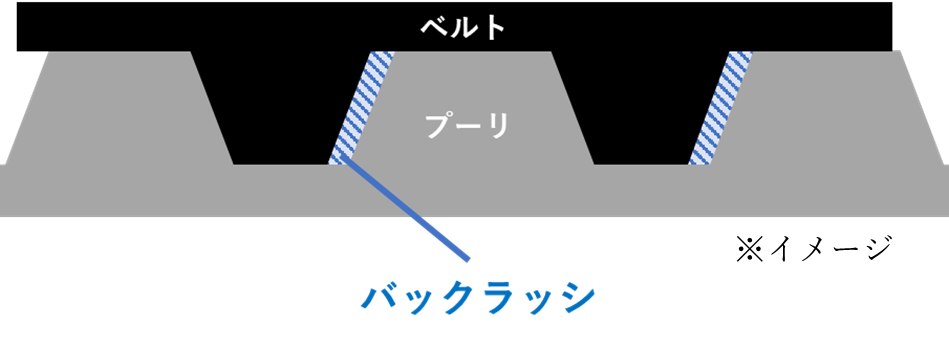

バックラッシ

また、バックラッシ量も位置決め精度に影響する因子の一つです。バックラッシとは、プーリ歯とベルト歯の隙間のことをいい、この隙間の量のことを「バックラッシ量」といいます。バックラッシが大きいと、ベルト起動時や逆回転時に、駆動プーリと従動プーリの回転に時差が生じます。よって位置決め精度を上げるためには、なるべくバックラッシ量が少ない方がよいといえます。

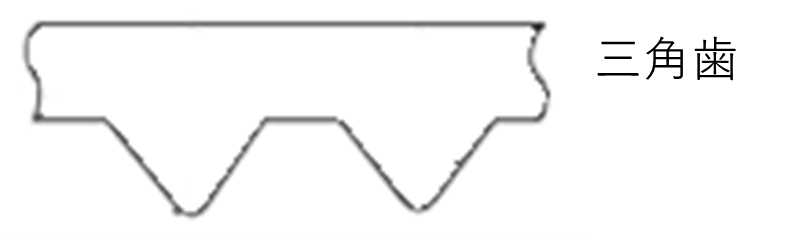

そして、このバックラッシ量を決定する最も大きい因子がベルト歯形です。歯付ベルトの歯形は主に「台形歯」と「円弧歯」、「三角歯」に分類されます。

「台形歯」は歯付ベルトの黎明期に開発された歯形で、かみ合い時にプーリとのバックラッシ量が多いため、正逆運転時には比較的位置決め精度が低くなります。

「円弧歯」はより高い位置決め精度と高負荷、長寿命を目指して考案された歯形で、円弧状の形状によりかみ合いがスムーズになり、バックラッシが少なくなります。この2つの効果で位置精度が向上しています。

「三角歯」はプーリに対してベルトが常に両圧力面に接触して噛み合うためバックラッシがゼロになります。しかし、高負荷がかかった際に、歯欠けやジャンピングなどの故障につながる事象が生じる可能性が高いため、高い位置決め精度が求められ、かつ軽負荷で比較的負荷変動の少ない用途に使用されることが多い歯形です。

高精度な位置決めに最適なベルトとは

ここまでの説明で、高負荷で負荷変動が多い条件で位相差を少なくするためには、心線が高弾性で、歯形が円弧歯のベルトが最適だということはわかっていただけたかと思います。

そして、この条件を満たす歯付ベルトが、バンドー化学の最上級の高負荷歯付ベルトCeptor®-Xです。

Ceptor®-Xは高弾性カーボン心線を採用しているため、レスポンス性が良く、位相差を小さくすることができます。また、円弧歯の中でも伝動能力が大きい「S歯形」を採用しています。

このほかにも、高弾性ゴムや耐摩耗帆布といった高度な位置決め精度を長期間実現するために欠かせない要素も採用しています。Ceptor®-Xは高負荷がかかる状況下において長期間高度な位置決め精度をお求めの方に最適なベルトです。

さらに幅あたりの伝動能力が向上しているため、同条件において通常のS歯形である当社のHP-STSに比べてベルト幅を40%狭くできるというメリットもあります。このため、ベルトとそれを受けるプーリの重量とスペースの削減でき、高い位置決め精度と機械の軽量化・省スペース化の両立につながります。

Ceptor®-Xは、主に産業用ロボット、医用・薬科機器、半導体製造機器、射出成型機などさまざまな用途に使用されています。詳しい用途・事例は本ページ最下部に記載していますのでご覧ください。

まとめ

ここまで、伝動機構における位置決め精度の定義と、高度な位置決め精度を実現させるためにおすすめの歯付ベルトCeptor®-Xについて説明してきました。高負荷がかかる機構において高い位置決め精度を実現させたいという方はぜひバンドー化学のCeptor®-Xをご検討ください。また、ご不明な点などございましたら、お気軽にお問い合わせください。